2023年10月17日,一列银红涂装的高速动车组载着印尼乘客以时速350公里高速飞驰,东南亚首条高铁印尼雅万高铁开通运营,中国高铁列车正式走向世界。

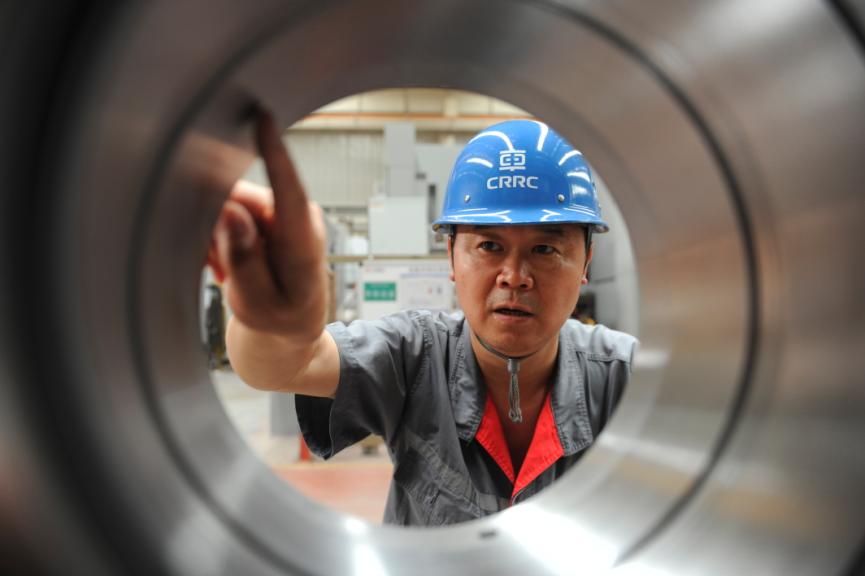

雅万高铁列车采用中国标准,由中车青岛四方机车车辆股份有限公司(简称“中车四方股份公司”)设计制造,是中国高铁列车出口国外的“第一单”。这一刻,中车四方股份公司转向架分厂加工中心的操作工高级技师管益辉难掩内心的激动。在中国高铁列车首次飞驰海外这一“高光时刻”的背后,有他和团队的一份功劳。作为一名“高铁工匠”,他亲手参与了雅万高铁列车的加工制造,列车上一个叫做“轴箱体”的关键部件,就是出自管益辉团队之手。

创新钻研,突破动车组关键部件制造技术

轴箱体是管益辉研究了近二十年的部件。

什么是轴箱体?管益辉给出了通俗易懂的解释:大家都知道汽车靠轮子转向;动车组在轨道上跑,需要转向的架子,就是我们常说的转向架。我们常把转向架比作高速动车组的腿或者底盘,那么连接转向架构架和轮对组成的就是轴箱体。它是高速动车组的一个关键部件,负责传递动力、支撑车体重量,被视为动车组的“膝盖”。

高铁列车跑得又快又稳又安全,轴箱体的品质至关重要。

2004年,中国高铁时代拉开大幕。2005年的冬天,管益辉见到了轴箱体——“一个黑色的大块头”,自此开始了与之较劲的18年。

轴箱体作为连接构架和轮对的高速动车组的关键零部件之一,最初是以单机生产工艺的方式进行加工制造,“流转9台设备、历经12小时、15人参与才能完成一件轴箱体加工,周期长,效率也不高。”管益辉说。

2010年,中车四方股份公司启动轴箱体柔性加工生产线建设,管益辉被选为项目负责人,全面负责生产线的安装调试、加工操作、数控编程、优化创新等工作。

什么是柔性加工?在管益辉团队编写出版的《转向架柔性加工操作技术》一书中这样定义:由中央计算机控制机床,由一个传输系统联系起来的一些数控设备,传输装置把工件放在其连接装置上送到加工设备,使工件加工准确、迅速和自动化。柔性制造系统可以同时加工几种不同的零件,能够有效降低时间成本、用工成本。

当时,轴箱体柔性加工线是全新的智能化生产制造领域。如何使生产具有“柔性”,这是团队面临的关键技术挑战。

白天工作学习,晚上做笔记、查资料,管益辉与同事们一起经过成百上千次地攻关与试验,一点一点“啃下了”该生产线的操作技术,实现了生产线提前投产应用,管益辉团队也成为行业内首屈一指的轴箱体柔性制造团队。

“别看我们把10道工序拆分成15道,但每道工序用时短,总体来看,工序细分得更加紧凑、流畅,实现流水作业,效率更高,反而省时。”管益辉说。如何拆分工序,哪道工序用数控设备,哪道工序用普通设备,看似盘根错节的复杂步骤在管益辉的脑子里却是一套逻辑缜密的立体工程图。

经过持续优化创新,轴箱体柔性化批量生产实现重要突破,单件产品加工时间由12小时减少到1.5小时,效率提升8倍,柔性生产线完成的产品由最初的2种增加到40多种,翻了20多倍。

自主攻关:为高铁列车装上更好的“膝盖”

轴箱体柔性加工线成功运行,新的挑战又来了。

轴箱体曾经是制约我国高速动车组生产制造的瓶颈难题之一,“最初是整体式的,在拆卸检修过程中,会遇到极其复杂的问题,从加工效率、自主生产率、检修成本等等这些方面考虑,都需要进一步的升级换代。”管益辉说。

2012年,“复兴号”高速动车组在中车四方股份公司启动研制。企业决定依托这一全新项目自主开发铸钢分体式轴箱体。

分体式是一个全新结构,在轴承孔处分为上、下箱体,在检修更换轮对时,可大大降低检修成本,但加工难度极大。攻坚的任务再一次落在了管益辉肩头。

为什么说难度大?“就说个简单的原因,我们的国家地域辽阔,动车组要从最南方跑到最北方,差不多±40℃,温差能达到85℃,在这么复杂的气温条件下,必须万无一失地保证分体式轴箱体的加工精度。”管益辉说。

难题又来了——分体式的难点,正在于如何保证分离后合体的尺寸以及弧度能够与之前完全一致。

让管益辉头疼的是,这些重要的尺寸与弧度,经过高温加热后极易发生变形。

既要满足严苛的使用要求,还要考虑采用的加工工艺能够绝对保证产品制造的质量。

管益辉回忆起当时的攻坚历程仍然深有感慨:“死磕,没有别的办法。团队自己画图纸、用废旧件验证,堆了几大筐的零件,经常是拖到半夜出厂门,好几次梦里都梦到验证合格了,醒了能高兴很久。”

重重验证后,他提出了加工工艺建议。

为验证这一工艺能否保证设计精度,管益辉带领团队用两年半的时间完成了各类试验验证,收集到准确的应用参数,并联合技术研发部门进一步优化提炼。最终,这一精度极高的加工和微变形控制工艺,成功通过专业验证,轴箱体全部指标均符合设计要求,量产合格率达到了99%以上。

惟其磨砺,始得玉成。如今,铸钢分体式轴箱体已经在“复兴号”系列高速动车组上实现了全面应用。其相关成果目前已获得25项国家授权专利,累计为企业创效4.65亿元。

创新不止步。近年来,管益辉带领团队以轴箱体加工为核心,围绕包括设备、工装、吊具、工艺方法、工艺控制、道具以及检测方法等方面,先后创造《轴箱体装夹先进操作法》《轴箱体同轴度检测法》等绝招绝技55项、完成攻关课题127项、获授权专利37项,为持续提升动车组转向架轴箱体制造品质作出了突出贡献。(中国日报青岛记者站)